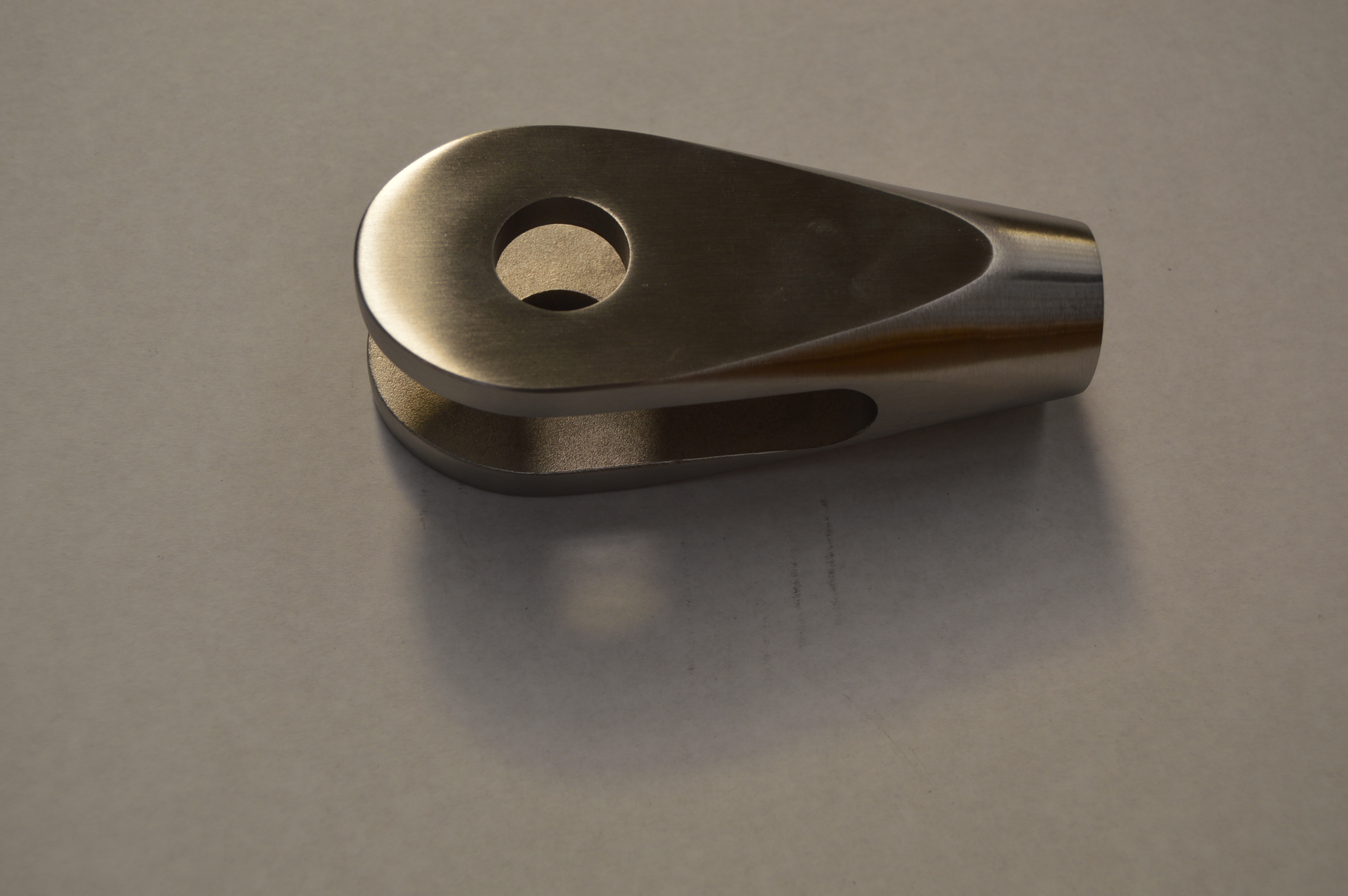

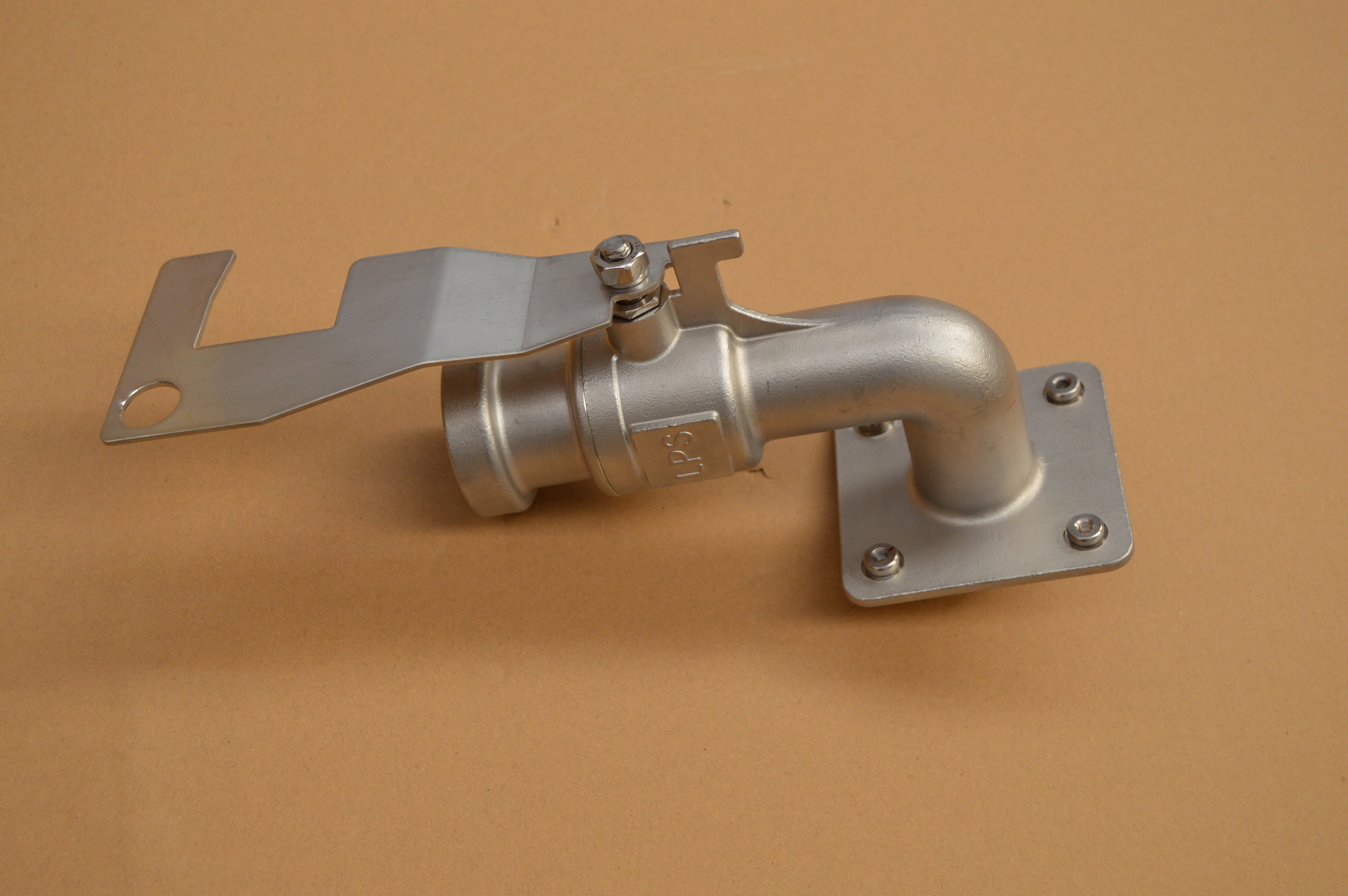

تخصيص صب الاستثمار / صب الدقة أجزاء آلة الأجهزة باستخدام الحاسب الآلي

تجهيز وإنتاج حسب الطلب وفقا للرسومات

1. المواد: الفولاذ المقاوم للصدأ، الفولاذ الكربوني، إلخ.

خطوات المعالجة: قطع الأجزاء، الحفر، التنصت، الإعداد، الطحن، الطحن، إلخ.

من الضروري تقديم رسومات المنتج أو المواصفات المحددة والأبعاد والمواد والكميات والمتطلبات الخاصة.

2. معدات المعالجة: مخارط CNC، مخارط CNC، مخارط أوتوماتيكية، مخارط الأدوات المختلفة، آلات الحفر، إلخ.

3. المعالجة السطحية: الأكسدة، الطلاء الكهربائي، معالجة التبريد والتصلب، التلميع الدقيق، إلخ.

4. يمكننا توفير الخراطة CNC، الخراطة الأوتوماتيكية، القطع، التشغيل الآلي، قطع الخيوط، وما إلى ذلك لمختلف أجزاء المعدات غير القياسية، معدات التحكم في الغاز، المعدات الطبية، المنتجات الإلكترونية وقطع غيار السيارات الأخرى ومنتجات المعدات الميكانيكية.

تشمل الصعوبات في معالجة الفولاذ المقاوم للصدأ الجوانب التالية

1. قوة القطع العالية ودرجة حرارة القطع العالية

قوة المادة عالية، والضغط العرضي كبير، وتشوه البلاستيك كبير أثناء القطع، وبالتالي فإن قوة القطع كبيرة.بالإضافة إلى ذلك، فإن التوصيل الحراري للمادة ضعيف للغاية، مما يؤدي إلى ارتفاع درجة حرارة القطع، وغالبًا ما تتركز درجة الحرارة المرتفعة في المنطقة الضيقة والطويلة بالقرب من حافة القطع، وبالتالي تسريع تآكل أداة القطع.

2. تصلب العمل الشديد

الفولاذ المقاوم للصدأ الأوستنيتي وبعض سبائك الفولاذ المقاوم للصدأ ذات درجة الحرارة العالية لها هيكل أوستنيتي، ولها ميل كبير إلى تصلب العمل أثناء القطع، والذي عادة ما يكون عدة مرات أكثر من الفولاذ الكربوني العادي.يتم قطع أداة القطع في منطقة تصلب العمل، مما يقلل من عمر الأداة.

3. من السهل التمسك بالسكين

يتميز كل من الفولاذ المقاوم للصدأ الأوستنيتي والفولاذ المقاوم للصدأ المارتنسيتي بخصائص الرقائق القوية ودرجة حرارة القطع العالية أثناء المعالجة.عندما تتدفق الرقائق الصلبة من خلال وجه المشعل، ستحدث ظواهر الالتصاق مثل الترابط واللحام، مما سيؤثر على خشونة السطح للأجزاء المُشكَّلة.

4. تسارع تآكل الأداة

تحتوي المواد المذكورة أعلاه بشكل عام على عناصر ذات نقطة انصهار عالية، ومرونة عالية، ودرجة حرارة قطع عالية، مما يؤدي إلى تسريع تآكل الأداة، وشحذ الأداة المتكرر واستبدال الأداة، مما يؤثر على كفاءة الإنتاج ويزيد من تكلفة الأداة.

نناقش تكنولوجيا معالجة أجزاء الفولاذ المقاوم للصدأ، والتغلب على صعوبات المعالجة، وتحسين عمر أداة الفولاذ المقاوم للصدأ بشكل كبير عند الحفر والتوسيع والتجويف، وتقليل عدد مرات الشحذ وتغيير الأدوات أثناء التشغيل، وتحسين كفاءة الإنتاج ومعالجة الثقب الجودة، وتقليل كثافة اليد العاملة وتكاليف الإنتاج، ويمكن تحقيق نتائج مرضية.

آلة التصنيع باستخدام الحاسب الآلي

في معالجة مخرطة CNC، يتبع تحديد مسار المعالجة بشكل عام المبادئ التالية.

① يجب ضمان دقة وخشونة سطح قطعة العمل المراد معالجتها.

② اجعل مسار المعالجة أقصر، وتقليل وقت السفر الخامل، وتحسين كفاءة المعالجة.

③ حاول تبسيط عبء عمل الحساب الرقمي وتبسيط إجراءات المعالجة.

التصنيع باستخدام الحاسب الآلي

معالجة CNC (3 صور)

④ بالنسبة لبعض البرامج القابلة لإعادة الاستخدام، يجب استخدام الإجراءات الفرعية

التصنيع باستخدام الحاسب الآلي لديه المزايا التالية

①تم تقليل عدد الأدوات بشكل كبير، ولا يلزم استخدام أدوات معقدة لمعالجة الأجزاء ذات الأشكال المعقدة.إذا كنت ترغب في تغيير شكل وحجم الجزء، فما عليك سوى تعديل برنامج معالجة الأجزاء، وهو مناسب لتطوير المنتج الجديد وتعديله.

②جودة المعالجة مستقرة، ودقة المعالجة عالية، ودقة التكرار عالية، وهي مناسبة لمتطلبات معالجة الطائرات.

③في حالة الإنتاج متعدد الأصناف والدفعات الصغيرة، تكون كفاءة الإنتاج عالية، مما يمكن أن يقلل من الوقت اللازم لإعداد الإنتاج وتعديل أداة الماكينة وفحص العملية، ويتم تقليل وقت القطع بسبب استخدام كمية القطع المثالية .

④ يمكنها معالجة ملفات التعريف المعقدة التي يصعب معالجتها بالطرق التقليدية، وحتى معالجة بعض أجزاء المعالجة غير القابلة للملاحظة.

عيب التصنيع باستخدام الحاسب الآلي هو أن معدات الآلة باهظة الثمن وتتطلب مستوى عالٍ من موظفي الصيانة.

عرض المنتج