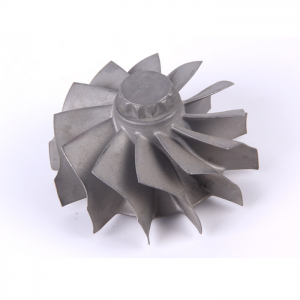

စိတ်ကြိုက်ရင်းနှီးမြှုပ်နှံမှု Casting / Precision Casting Pump အစိတ်အပိုင်းများ

နည်းပညာဆိုင်ရာလုပ်ငန်းစဉ်

Stainless Steel တိကျစွာ Cast Pump ကိုယ်ထည်၏ နည်းပညာဆိုင်ရာ လုပ်ငန်းစဉ်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

1. သွန်းသောသံမဏိ၏ အရည်ထွက်မှု ညံ့ဖျင်းမှုကြောင့်၊ အအေးပိတ်ခြင်းနှင့် သံမဏိသွန်းလောင်းခြင်း မလုံလောက်ခြင်းတို့ကို တားဆီးရန်အတွက်၊ သံမဏိသွန်းများ၏ နံရံအထူသည် 8 မီလီမီတာထက် မနည်းသင့်ပါ။လောင်းသည့်စနစ်၏ဖွဲ့စည်းပုံသည် ရိုးရှင်းသင့်ပြီး အပိုင်းခွဲအရွယ်အစားသည် သွန်းသံထက် ပိုကြီးသင့်သည်။dry casting သို့မဟုတ် hot casting ကိုအသုံးပြုသင့်သည်။Casting မှို- ယေဘုယျအားဖြင့် 1520°~1600°C တွင် လောင်းထည့်သည့်အပူချိန်ကို မှန်ကန်စွာ တိုးမြင့်စေခြင်း၊ လောင်းခြင်းအပူချိန်မြင့်မားသောကြောင့် သွန်းသောသံမဏိ၏ superheat ကြီးမားပြီး အရည်အခြေအနေကို ထိန်းသိမ်းရန် အချိန်ကြာပါသည်။သို့သော် လောင်းထည့်သည့် အပူချိန် အလွန်မြင့်မားပါက အစေ့ကြမ်းများ၊ ပူအက်ကွဲကြောင်းများ၊ ချွေးပေါက်များနှင့် သဲများ ကပ်စေပါသည်။ထို့ကြောင့် ယေဘူယျအားဖြင့် အသေးစား၊ ပါးလွှာပြီး ရှုပ်ထွေးသော ပုံသဏ္ဍာန်သွန်းလုပ်ခြင်းအတွက်၊ ၎င်း၏သွန်းလောင်းသည့် အပူချိန်သည် သံမဏိ၏ အရည်ပျော်မှတ် + 150 ℃ ခန့်ဖြစ်သည်။ကြီးမားပြီး ထူထဲသော နံရံသွန်းလုပ်ရန်အတွက် ၎င်း၏သွန်းလောင်းသည့်အပူချိန်သည် ၎င်း၏ အရည်ပျော်မှတ်ထက် 100 ℃ ခန့် ပိုမြင့်သင့်သည်။

2. Stainless Steel Casting များ၏ ကျုံ့သွားမှုသည် သွန်းသံထက် များစွာ မြင့်မားသောကြောင့်၊ Casts များတွင် ကျုံ့သွားသော အပေါက်များကို တားဆီးရန်အတွက် Riser၊ Cold သံ နှင့် ထောက်ပံ့ငွေ ကဲ့သို့သော အစီအမံများကို ဆက်တိုက် ခိုင်မာမှုရရှိရန် ကာစ်လုပ်ငန်းတွင် အများအားဖြင့် အသုံးပြုပါသည်။

ထုတ်ကုန်အားသာချက်များ

ရင်းနှီးမြုပ်နှံမှုပုံသဏ္ဍာန်ကို တိကျစွာ ပုံသွင်းခြင်း/ dewaxing Cast ဟုခေါ်သည်။အခြားပုံသွင်းနည်းများနှင့် အစိတ်အပိုင်းများဖွဲ့စည်းခြင်းနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက ရင်းနှီးမြှုပ်နှံမှုပုံသွင်းခြင်းတွင် အောက်ပါအားသာချက်များရှိသည်။

1. သွန်းလုပ်ခြင်း၏အတိုင်းအတာတိကျမှုမြင့်မားသည်၊ မျက်နှာပြင်ကြမ်းတမ်းမှုတန်ဖိုးသည် ကောင်းမွန်သည်၊ သွန်းလုပ်ခြင်း၏အတိုင်းအတာတိကျမှုသည် 4-6 အဆင့်အထိရောက်ရှိနိုင်ပြီး မျက်နှာပြင်ကြမ်းတမ်းမှုသည် 0.4-3.2μmအထိရောက်ရှိနိုင်ပြီး၊ ၎င်းသည် စီမံဆောင်ရွက်ခွင့်ကို များစွာလျှော့ချနိုင်သည်။ Casting နှင့် အကြွင်းအကျန်မရှိသော ထုတ်လုပ်မှုကို သိရှိနိုင်သည်။ထုတ်လုပ်မှုကုန်ကျစရိတ်လျှော့ချ။

2. ၎င်းသည် ရှုပ်ထွေးသောပုံစံများဖြင့် သွန်းလုပ်နိုင်ပြီး အခြားနည်းလမ်းများဖြင့် လုပ်ဆောင်ရန် ခက်ခဲသည်။သွန်းလုပ်ခြင်း၏ကောက်ကြောင်းအရွယ်အစားသည် မီလီမီတာအနည်းငယ်မှ ထောင်ပေါင်းများစွာသောမီလီမီတာအထိ၊ အနိမ့်ဆုံးနံရံအထူမှာ 0.5 မီလီမီတာဖြစ်ပြီး အနိမ့်ဆုံးအပေါက်အချင်းသည် 1.0 မီလီမီတာထက်နည်းပါသည်။

3. အလွိုင်းပစ္စည်းများကို အကန့်အသတ်မရှိ- ကာဗွန်သံမဏိ၊ သံမဏိ၊ အလွိုင်းစတီး၊ ကြေးနီသတ္တုစပ်၊ အလူမီနီယမ်အလွိုင်း၊ အပူချိန်မြင့်အလွိုင်း၊ တိုက်တေနီယမ်အလွိုင်းနှင့် အဖိုးတန်သတ္တုများကို တိကျစွာ ပုံသွင်းခြင်းဖြင့် ထုတ်လုပ်နိုင်သည်။ထုလုပ်ရန် ခက်ခဲသော သတ္တုစပ်ပစ္စည်းများအတွက်၊ ၎င်းသည် တိကျစွာ ပုံသွင်းထုတ်လုပ်ခြင်းအတွက် အထူးသင့်လျော်ပါသည်။

4. မြင့်မားသောထုတ်လုပ်မှုပြောင်းလွယ်ပြင်လွယ်နှင့်ခိုင်ခံ့သောလိုက်လျောညီထွေဖြစ်အောင်။အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအပြင် အသေးစားအသုတ် သို့မဟုတ် တစ်ပိုင်းတည်း ထုတ်လုပ်ခြင်းအတွက်ပါ အသုံးပြုနိုင်သည်။

နိဂုံးချုပ်ရလျှင် တိကျစွာ ပုံသွင်းခြင်းသည် အသေးစား ရင်းနှီးမြှုပ်နှံမှု အတိုင်းအတာ၊ ကြီးမားသော ထုတ်လုပ်မှု စွမ်းရည်၊ ထုတ်လုပ်မှု ကုန်ကျစရိတ် နည်းပါးခြင်း၊ ရှုပ်ထွေးသော ကုန်ပစ္စည်း လုပ်ငန်းစဉ်ကို ရိုးရှင်းစေခြင်း၊ နှင့် ရင်းနှီးမြှုပ်နှံမှု အမြန်ပြန်အမ်းခြင်း စသည့် အားသာချက်များ ရှိပါသည်။ထို့ကြောင့် ၎င်းသည် အခြားသော လုပ်ငန်းစဉ်များနှင့် ထုတ်လုပ်မှုနည်းလမ်းများဖြင့် ယှဉ်ပြိုင်မှုတွင် ကောင်းမွန်သော အနေအထားတွင် ရှိနေပါသည်။

ထုတ်ကုန်ပြသမှု