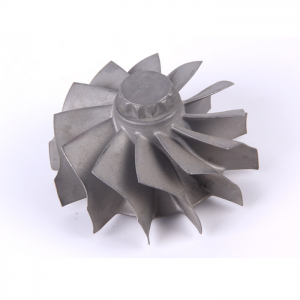

ਅਨੁਕੂਲਿਤ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ / ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਪੰਪ ਪਾਰਟਸ

ਤਕਨੀਕੀ ਪ੍ਰਕਿਰਿਆ

ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਪੰਪ ਬਾਡੀ ਦੀ ਤਕਨੀਕੀ ਪ੍ਰਕਿਰਿਆ ਹੇਠ ਲਿਖੇ ਅਨੁਸਾਰ ਹੈ:

1. ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੀ ਮਾੜੀ ਤਰਲਤਾ ਦੇ ਕਾਰਨ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਕਾਸਟਿੰਗ ਨੂੰ ਠੰਡੇ ਬੰਦ ਅਤੇ ਨਾਕਾਫ਼ੀ ਡੋਲ੍ਹਣ ਤੋਂ ਰੋਕਣ ਲਈ, ਸਟੀਲ ਕਾਸਟਿੰਗ ਦੀ ਕੰਧ ਦੀ ਮੋਟਾਈ 8mm ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ;ਡੋਲ੍ਹਣ ਦੀ ਪ੍ਰਣਾਲੀ ਦੀ ਬਣਤਰ ਸਧਾਰਨ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਆਕਾਰ ਕੱਚੇ ਲੋਹੇ ਨਾਲੋਂ ਵੱਡਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ;ਸੁੱਕੀ ਕਾਸਟਿੰਗ ਜਾਂ ਗਰਮ ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।ਕਾਸਟਿੰਗ ਮੋਲਡ: ਡੋਲ੍ਹਣ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਵਧਾਓ, ਆਮ ਤੌਰ 'ਤੇ 1520 ° ~ 1600 ° C, ਕਿਉਂਕਿ ਡੋਲ੍ਹਣ ਦਾ ਤਾਪਮਾਨ ਉੱਚਾ ਹੁੰਦਾ ਹੈ, ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੀ ਸੁਪਰਹੀਟ ਵੱਡੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਤਰਲ ਸਥਿਤੀ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਦਾ ਸਮਾਂ ਲੰਬਾ ਹੁੰਦਾ ਹੈ।ਹਾਲਾਂਕਿ, ਜੇਕਰ ਡੋਲ੍ਹਣ ਦਾ ਤਾਪਮਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਇਹ ਮੋਟੇ ਅਨਾਜ, ਗਰਮ ਚੀਰ, ਪੋਰਸ ਅਤੇ ਰੇਤ ਦੇ ਚਿਪਕਣ ਦਾ ਕਾਰਨ ਬਣੇਗਾ।ਇਸ ਲਈ ਆਮ ਛੋਟੀਆਂ, ਪਤਲੀਆਂ-ਦੀਵਾਰਾਂ ਅਤੇ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਦੇ ਕਾਸਟਿੰਗ ਲਈ, ਇਸਦਾ ਡੋਲ੍ਹਣ ਦਾ ਤਾਪਮਾਨ ਸਟੀਲ ਦੇ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ + 150 ℃ ਦੇ ਬਾਰੇ ਹੈ;ਵੱਡੀ, ਮੋਟੀ-ਦੀਵਾਰਾਂ ਵਾਲੀ ਕਾਸਟਿੰਗ ਲਈ, ਇਸਦਾ ਡੋਲ੍ਹਣ ਦਾ ਤਾਪਮਾਨ ਇਸਦੇ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ ਤੋਂ ਲਗਭਗ 100 ℃ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਕਿਉਂਕਿ ਸਟੇਨਲੈਸ ਸਟੀਲ ਕਾਸਟਿੰਗ ਦੀ ਸੁੰਗੜਨ ਕਾਸਟਿੰਗ ਲੋਹੇ ਨਾਲੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਕਾਸਟਿੰਗ ਵਿੱਚ ਸੁੰਗੜਨ ਵਾਲੇ ਕੈਵਿਟੀਜ਼ ਨੂੰ ਰੋਕਣ ਲਈ, ਰਾਈਜ਼ਰ, ਕੋਲਡ ਆਇਰਨ ਅਤੇ ਸਬਸਿਡੀਆਂ ਵਰਗੇ ਉਪਾਅ ਜ਼ਿਆਦਾਤਰ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕ੍ਰਮਵਾਰ ਠੋਸਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।

ਉਤਪਾਦ ਦੇ ਫਾਇਦੇ

ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਨੂੰ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ/ਡੀਵੈਕਸਿੰਗ ਕਾਸਟਿੰਗ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।ਹੋਰ ਕਾਸਟਿੰਗ ਵਿਧੀਆਂ ਅਤੇ ਹਿੱਸੇ ਬਣਾਉਣ ਦੇ ਢੰਗਾਂ ਦੀ ਤੁਲਨਾ ਵਿੱਚ, ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਦੇ ਹੇਠਾਂ ਦਿੱਤੇ ਫਾਇਦੇ ਹਨ:

1. ਕਾਸਟਿੰਗ ਦੀ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਉੱਚ ਹੈ, ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਦਾ ਮੁੱਲ ਵਧੀਆ ਹੈ, ਕਾਸਟਿੰਗ ਦੀ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ 4-6 ਗ੍ਰੇਡ ਤੱਕ ਪਹੁੰਚ ਸਕਦੀ ਹੈ, ਅਤੇ ਸਤਹ ਦੀ ਖੁਰਦਰੀ 0.4-3.2μm ਤੱਕ ਪਹੁੰਚ ਸਕਦੀ ਹੈ, ਜੋ ਕਿ ਪ੍ਰੋਸੈਸਿੰਗ ਭੱਤੇ ਨੂੰ ਬਹੁਤ ਘਟਾ ਸਕਦੀ ਹੈ. ਕਾਸਟਿੰਗ ਅਤੇ ਬਿਨਾਂ ਰਹਿੰਦ-ਖੂੰਹਦ ਦੇ ਨਿਰਮਾਣ ਦਾ ਅਹਿਸਾਸ ਕਰ ਸਕਦਾ ਹੈ।ਨਿਰਮਾਣ ਲਾਗਤ ਨੂੰ ਘਟਾਓ.

2. ਇਹ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਦੇ ਨਾਲ ਕਾਸਟਿੰਗ ਕਰ ਸਕਦਾ ਹੈ ਅਤੇ ਹੋਰ ਤਰੀਕਿਆਂ ਦੁਆਰਾ ਪ੍ਰਕਿਰਿਆ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੈ.ਕਾਸਟਿੰਗ ਦੀ ਰੂਪਰੇਖਾ ਦਾ ਆਕਾਰ ਕੁਝ ਮਿਲੀਮੀਟਰ ਤੋਂ ਹਜ਼ਾਰਾਂ ਮਿਲੀਮੀਟਰ ਤੱਕ ਹੁੰਦਾ ਹੈ, ਕੰਧ ਦੀ ਘੱਟੋ-ਘੱਟ ਮੋਟਾਈ 0.5mm ਹੈ, ਅਤੇ ਘੱਟੋ-ਘੱਟ ਮੋਰੀ ਵਿਆਸ 1.0mm ਤੋਂ ਘੱਟ ਹੈ।

3. ਮਿਸ਼ਰਤ ਪਦਾਰਥ ਸੀਮਤ ਨਹੀਂ ਹਨ: ਕਾਰਬਨ ਸਟੀਲ, ਸਟੇਨਲੈਸ ਸਟੀਲ, ਐਲੋਏ ਸਟੀਲ, ਕਾਪਰ ਐਲੋਏ, ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ, ਉੱਚ-ਤਾਪਮਾਨ ਮਿਸ਼ਰਤ, ਟਾਈਟੇਨੀਅਮ ਅਲਾਏ ਅਤੇ ਕੀਮਤੀ ਧਾਤ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।ਮਿਸ਼ਰਤ ਪਦਾਰਥਾਂ ਲਈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਜਾਲ ਬਣਾਉਣਾ, ਵੇਲਡ ਕਰਨਾ ਅਤੇ ਕੱਟਣਾ ਮੁਸ਼ਕਲ ਹੈ, ਹੋਰ ਇਹ ਖਾਸ ਤੌਰ 'ਤੇ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਉਤਪਾਦਨ ਲਈ ਢੁਕਵਾਂ ਹੈ।

4. ਉੱਚ ਉਤਪਾਦਨ ਲਚਕਤਾ ਅਤੇ ਮਜ਼ਬੂਤ ਅਨੁਕੂਲਤਾ.ਇਹ ਵੱਡੇ ਪੱਧਰ ਦੇ ਉਤਪਾਦਨ ਦੇ ਨਾਲ-ਨਾਲ ਛੋਟੇ ਬੈਚ ਜਾਂ ਸਿੰਗਲ ਟੁਕੜੇ ਦੇ ਉਤਪਾਦਨ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਸੰਖੇਪ ਵਿੱਚ, ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਵਿੱਚ ਛੋਟੇ ਨਿਵੇਸ਼ ਪੈਮਾਨੇ, ਵੱਡੀ ਉਤਪਾਦਨ ਸਮਰੱਥਾ, ਘੱਟ ਉਤਪਾਦਨ ਲਾਗਤ, ਗੁੰਝਲਦਾਰ ਉਤਪਾਦ ਪ੍ਰਕਿਰਿਆ ਦਾ ਸਰਲੀਕਰਨ, ਅਤੇ ਨਿਵੇਸ਼ 'ਤੇ ਤੁਰੰਤ ਵਾਪਸੀ ਦੇ ਫਾਇਦੇ ਹਨ।ਇਸ ਲਈ, ਇਹ ਹੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਅਤੇ ਉਤਪਾਦਨ ਦੇ ਤਰੀਕਿਆਂ ਨਾਲ ਮੁਕਾਬਲੇ ਵਿੱਚ ਇੱਕ ਅਨੁਕੂਲ ਸਥਿਤੀ ਵਿੱਚ ਹੈ.

ਉਤਪਾਦ ਡਿਸਪਲੇ